Au cours des dernières années, les matériaux composites ont connu un développement considérable en ce qui concerne l’étude de leurs caractéristiques, les procédés d’usinage auxquels ils peuvent être soumis pour obtenir des produits structurels et, pour finir, leurs domaines d’utilisation et d’application.

L’un des procédés d’usinage auquel ils sont soumis et qui fournit les meilleurs résultats en termes de performances est celui de la pultrusion.

La pultrusion

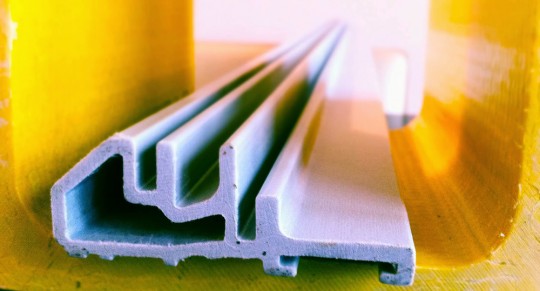

La pultrusion est un procédé d’usinage continu de matériaux composites à base de fibre de verre ou de carbone. Elle consiste en l’extrusion de profilés à section constante et complexe par traction continue, avec polymérisation dans un moule fermé. Le procédé de pultrusion permet d’obtenir des profilés qui, de par leurs caractéristiques, offrent, dans certaines conditions, de meilleures garanties que ceux fabriqués en acier ou en acier inox.

Le procédé se déroule en trois phases fondamentales :

- les fibres de renfort sont soigneusement positionnées dans une préforme en fonction des exigences structurelles requises par le profilé pultrudé final ;

- ces fibres sont imprégnées dans une cuve ouverte et puis convoyées par traction dans un moule en acier de précision. Ou bien elles sont directement imprégnées dans le moule fermé avec le système à injection directe ;

- le moule est réchauffé par un système informatisé qui contrôle aussi le procédé de polymérisation et la vitesse d’avancement de l’élément pultrudé ;

- le profilé sort du moule et il est prêt pour le découpage.

Les fibres de renfort sont disposées longitudinalement dans le sens de traction et elles sont principalement constituées de systèmes complexes de stratifils et de tissus de verre, de carbone ou de kevlar. Elles constituent environ 70 % du profilé et déterminent sa résistance à la traction et à la flexion.

Les caractéristiques et les avantages de la pultrusion.

Le procédé de pultrusion garantit la personnalisation ainsi que la répétitivité et la reproductibilité parfaite de chaque produit manufacturé. Par ailleurs, bien que le procédé de production et d’usinage soit encore relativement lent, la dépense d’énergie nécessaire est inférieure à celle requise pour produire les mêmes profilés en aluminium.

Pour finir, les profilés pultrudés en résine renforcée à la fibre de verre et en carbone sont respectueux de l’environnement. Il sont, en effet, résistants à la rouille et à la corrosion et ils ne libèrent, donc, pas de substances toxiques une fois installés dans le sol ou à proximité de nappes aquifères.